Profilbereich "Nachhaltige Werkstoffe, Prozesse und Produkte"

Klimaschutz und Ressourcenschonung ist eine zentrale Aufgabe unserer Gesellschaft. Die Natur- und Ingenieurwissenschaften können ihren Beitrag dazu leisten, in dem sie an Lösungen für nachhaltige aus neuen Materialien (Metalle, Polymere und die kombinierten Hybride), an materialspezifischen Konstruktions-, Füge- und Fertigungsverfahren, spezifischen Produktions- und Simulationsprozessen oder im Bereich nachhaltiger Energieversorgung arbeiten.

Um diese enorme Forschungsbreite abzudecken, bündelt die Universität Paderborn mit dem Profilbereich "Nachhaltige Werkstoffe, Prozesse und Produkte" interdisziplinäre Forschung aus dem Maschinenbau, den Naturwissenschaften und de Elektrotechnik.

Schlüsseltechnologie Leichtbau

In der Schlüsseltechnologie Leichtbau steckt ein großes Potential zur Ressourceneinsparung, insbesondere durch die Kombination moderner (Produktions-)Techniken mit hoher Funktionalität.

Am ILH (Institut für Leichtbau mit Hybridsystemen) und am PIAF (Paderborner Institut für Additive Fertigung) adressieren fakultätsübergreifende Projektteams Forschungsfragen zu diesem vielschichtigen Thema.

Schlüsseltechnologie Additive Fertigung

Die additive Fertigung ist eine Schlüssel-technologie, welche die Evolution durch Industrie 4.0 unmittelbar in die Anwendung bringen kann. Durch konstruktive Freiheiten ermöglicht sie die Realisierung individualisierter, ressourceneffizienter und funktions-optimierter Leichtbaustrukturen.

Am PIAF und am DMRC forschen fakultätsübergreifende Projektteams zusammen mit der Industrie an dem Ziel, die Additiven Fertigungsverfahren als robusten industriellen Produktionsprozess zu etablieren.

Schlüsseltechnologie Nachhaltige Energietechnik

Die Transformation des Energiesystems hin zu einer nachhaltigen und durch erneuerbare Energien geprägten Versorgung mit Strom, Wärme und Mobilität ist eine zentrale gesellschaftliche Herausforderung des 21. Jahrhunderts. Dabei sollen bestehende Energiesysteme global so umgebaut werden, dass sie in Zukunft ohne fossile und nukleare Energieträger auskommen und die Menschheit zuverlässig mit kostengünstiger, nachhaltiger Energie versorgen.

Das KET leistet dazu durch seine Forschung in den Bereichen nachhaltiger Mobilitätskonzepte, Smart Grids, Energieeffizienz sowie Luftreinhaltung und Ressourcenschonung seinen Beitrag.

Anwendungsorientierte- und Grundlagenforschung vereint

Anwendungsorientierte Forschung wird in bewährten Partnerschaften aus Wissenschaft und Industrie vorangetrieben und ergänzt exzellente Grundlagenforschung, die beispielsweise auf dem Gebiet der Methoden- oder Materialentwicklung durchgeführt wird. Dabei wird auch in langfristig angelegten Projekten im überregionalen und internationalem Verbund geforscht.

Die Forschenden nutzen dabei in Paderborn die moderne Infrastruktur des ILH und PIAF/DMRC und sind in ein umfangreiches Forschungsnetzwerk eingebunden.

Interdisziplinäre Forschungseinrichtungen

Ziel des ILH ist es, Leichtbau ganzheitlich zu betrachten und Fragen zum gesamten Lebenszyklus eines Bauteils zu erfassen. Hervorragende Expertisen der additiven Fertigung als besonderes Fertigungsverfahren mit hohem Leichtbaupotential werden im PIAF und im DMRC (Direct Manufacturing Research Center) gebündelt. Am Kompetenzzentrum für Nachhaltige Energietechnik (KET) werden Ansätze und Methoden entwickelt, welche eine nachhaltige Energieversorgung der Sektoren Strom, Wärme, Industrie und Verkehr zum Ziel haben.

Interdisziplinäre Forschungseinrichtungen

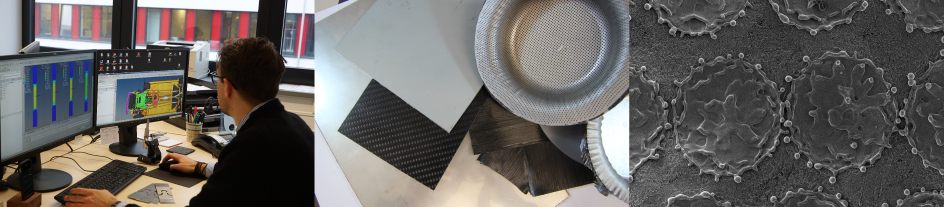

Das ILH ist eine zentrale wissenschaftliche Einrichtung der Universität Paderborn. Hier werden gezielt die Expertisen von elf Gruppen aus den Fachdisziplinen Maschinenbau, Chemie und Physik gebündelt, um neue Hybridsysteme aus verschiedenartigen Materialien zu entwickeln und erforschen. Durch anwendungsorientierte Forschung entstehen innovative Leichtbaukonzepte. Prototypen und Demonstratoren werden zusammen mit Industrie entwickelt und sichern die Realisierbarkeit ab. Die Grundlagenforschung beschäftigt sich mit der skalenübergreifenden Entwicklung von Methoden und Materialien.

In hybriden Multimatrialsystemen werden leistungsfähige Materialien wie z. B. ultrahochfeste Stähle mit Kohlenstofffaser-Kunststoff-Verbunden (CFK) intelligent kombiniert. Voraussetzung für die Entwicklung derartiger Werkstoffverbindungen ist die Analyse von Materialeigenschaften und -Grenzflächen sowie die Betrachtung der Fertigungsprozesse mit neuen Materialstrukturen. Dafür steht im ILH ein breit aufgestelltes Team von Forscher*innen und eine moderne Infrastruktur bereit.

Mehr Informationen finden Sie auf den Seiten des Instituts: https://ilh.uni-paderborn.de/

Das PIAF ist eine zentrale wissenschaftliche Einrichtung der Universität Paderborn, in der die Fachbereiche Maschinenbau, Chemie und Informatik ihre Kompetenzen interdisziplinär bündeln. Das Ziel des Paderborner Institut für Additive Fertigung ist es, die additiven Fertigungsverfahren als robuste industrielle Fertigungsverfahren zu etablieren. Im Fokus stehen dabei branchenübergreifend wirtschafts- und gesellschaftsformende Innovationen, die erst durch transdisziplinäre Forschung möglich werden. Die Forschung des PIAF zielt daher auf die kontinuierliche Entstehung von Innovationen durch Software in Dienstleistungen oder Produkten aber auch auf neue verfahrenstechnische Lösungen in der Entwicklung oder Analyse von hochgradig vernetzten Produktionssystemen ab. Die Aufgaben des Paderborner Instituts für Additive Fertigung bestehen in der fakultäts- und disziplinübergreifenden Forschung, dem Wissens- und Technologietransfer, der Qualifizierung des wissenschaftlichen Nachwuchses sowie der Einbringung von Forschungsergebnissen in die universitäre Lehre und wissenschaftliche Weiterbildung auf dem Gebiet der additiven Fertigungsverfahren.

Das PIAF ist aus dem Industrieverbund des DMRC (Direct Manufacturing Research Center) gewachsen und bildet den universitären Gegenpart zum DMRC als Industriekonsortium. Gemeinsam wird der industrielle Transfer der Forschungsergebnisse gewährleistet. Entlang der kompletten additiven Prozesskette arbeitet im PIAF / DMRC ein breit aufgestelltes Team von Forscher*innen an einer modernen Infrastruktur. Diese ist insbesondere im Bereich der additiven Produktionsanlagen auf dem neuesten Stand der Technik.

Mehr Informationen finden Sie unter: www.dmrc.de

Das Kompetenzzentrum für Nachhaltige Energietechnik (KET) wurde im Januar 2012 als eine Zentrale Wissenschaftliche Einrichtung der Universität Paderborn gegründet. Die Aufgaben des KET sind Forschung, Lehre und Technologietransfer auf dem Gebiet der umweltfreundlichen und innovativen Energieerzeugung, Wandlung und Nutzung.

Die Ausrichtung und Kompetenzen der im KET kooperierenden fünf Fachgebiete und Lehrstühle der Elektrotechnik und des Maschinenbaus ermöglichen die interdisziplinäre Entwicklung fachübergreifender Lösungen energietechnischer Herausforderungen aus einer Hand.

Als Schnittstelle zwischen Industrie und universitären Forschungseinrichtungen richtet sich das KET an institutionelle und industrielle Anwender und bietet umfassende Kooperationsmöglichkeiten durch Beratung, Entwicklung, Simulation und Umsetzung im Bereich moderner Energietechnik.

Auf der Grundlage des Wissens und der Erfahrung der am KET beteiligten Partner stehen aktuelle Erkenntnisse aus dem Bereich innovativer Energietechnik zur Verfügung.

Mehr Informationen finden Sie auf den Seiten des Instituts: https://ket.uni-paderborn.de/

Ausgewählte Projekte im Profilbereich

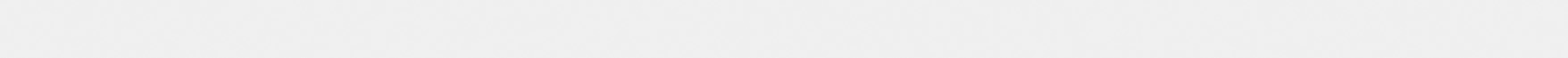

Die additive Fertigung (AM) hat das wirtschaftliche Potenzial, herkömmliche Fertigungsverfahren zu ergänzen, insbesondere bei der Herstellung komplexer Multimaterial-Bauteile. Um die Vorteile optimierter Leichtbaustrukturen voll ausschöpfen zu können, müssen in der Regel mehrere Werkstoffe mit unterschiedlichen physikalischen Eigenschaften verwendet werden. Dennoch sind Multimaterialkombinationen aus konventionellen Verfahren aufgrund von Eigenspannungen, Rissen oder thermischen Ausdehnungsraten der verschiedenen Materialien nicht auf AM übertragbar. Außerdem sind geometrische Form- und Lagetoleranzen sowie Recyclingstrategien für Pulverabfälle, nachbearbeitete Abfälle und das Bauteil selbst noch nicht definiert. Basierend auf den 3D-Druckverfahren PBF-LB und DED zielt das Projekt „MADE-3D“ (Multi-Material Design using 3D Printing) auf die gleichzeitige Entwicklung verarbeitungsfähiger, multimaterialoptimierter Legierungen, die Entwicklung von Designkonzepten für Multimaterialstrukturen mit spezifischen Simulationen für Lastfälle und Topologieoptimierungen, sowie eine umfassende Prozessanpassung. Die Legierungs- und Prozessentwicklung wird durch fortschrittliche integrierte rechnergestützte Materialentwicklungsansätze unterstützt, die Thermodynamik-, Mikrostruktur- und Prozesssimulationen durch maschinelles/aktives Lernen kombinieren, was zu kürzeren Materialentwicklungszyklen führt. Bei Massen- und Pulverwerkstoffen wird das Recycling von Multimaterialkomponenten durch innovative Konzepte die Nachhaltigkeit der additiven Multimaterialfertigung fördern. Diese Anpassung wird zu einer erhöhten Prozesssicherheit und -geschwindigkeit führen und die Verbreitung der Multimaterial-Fertigung in der gesamten Industrie ermöglichen. Das Projekt wird für die nächsten dreieinhalb Jahre mit rund 6,7 Millionen Euro im „Horizon Europe 2022“-Programm der Europäischen Union gefördert. Das Konsortium, bestehend aus Forschungseinrichtungen, Marktführern der additiven Fertigung, Luft-/ Raumfahrt, Automobiltechnik und Start-ups, bringt ein breites Spektrum internationaler Expertise mit: Projektpartner sind neben der Leitung der Universität Paderborn: SLM Solutions; das Fraunhofer Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV (alle drei aus Deutschland); die Universität der Ägäis (Griechenland); f3nice (Italien); Exponential Technologies (Lettland); QuesTek Europe (Schweden); AVL List (Österreich); Skyrora (Großbritannien); Safran Additive Manufacturing Campus; Commissariat à l’énergie atomique et aux énergies alternatives CEA (beide aus Frankreich); Amires(Tschechien) und das Centre Suisse d’Electronique et de Microtechnique CSEM (Schweiz).

Sprecher: Prof. Dr.-Ing. Gerson Meschut, Werkstoff- und Fügetechnik

Geschäftsführer: Dr.-Ing. Mathias Bobbert, Werkstoff- und Fügetechnik

Bereits 2014 konnte das ILH das vom Land Nordrhein-Westfalen geförderte, interdisziplinär zusammengesetzte Forschungskolleg zum Thema Leichtbau erfolgreich beantragen. Im FK LEM arbeiten Forscherinnen und Forscher aus Maschinenbau, Naturwissenschaften und Soziologie zusammen. Es wird aber nicht nur interdisziplinär, sondern auch transdisziplinär kollaboriert. Das Forschungskolleg ist gekennzeichnet durch die Zusammenarbeit der Promovenden mit Akteuren aus Wirtschaft und Zivilgesellschaft. Auf diese Weise wird praxixbezogenes Wissen mit Wissenschaft verknüpft.

Die erste viereinhalbjährige Förderphase wurde positiv evaluiert und verlängert. Die zweite Förderphase des FK LEM zeichnete sich durch eine Kooperation mit dem neuen Fachbereich Technik & Diversity (TD) aus. TD erschließt Forschungszugänge mit Methoden der empirischen Sozialforschung. Somit erfolgt im Rahmen dieses Promotionsprogrammes über die technisch, naturwissenschaftliche Qualifikation der Doktorand*innen hinaus, eine Kompetenzerweiterung hinsichtlich Technik- und Nachhaltigkeitsforschung.

Das Forschungskolleg FK LEM wurde im Dezember 2022 abgeschlossen.

lm BMBF-Projekt „A:RT-D Grids“ entwickeln vier Universitäten – Universität Paderborn (mit zwei KET-Mitgliedern), Makerere University, Uganda, Nelson Mandela African Institute of Science and Technology (NM-AIST), Tansania, und die University of Witwatersrand, Südafrika – sowie das For-schungsinstitut ECOLOG, Deutschland, eine Lösung für das Stabilitätsproblem elektrischer Energie-netze in Ostafrika mit einem interdisziplinären Ansatz. Es wird eine innovative Smart-Grid-Topologie entwickelt, die auf einem zellulären System von miteinander verbundenen Mini-/Microgrids basiert. Ebenso wird eine Graduiertenschule, die neben dem allgemeinen technischen Schwerpunkt auch Fragen der sozialen, politischen und wirtschaftlichen Governance behandelt, entwickelt und aufgebaut.

Kontakt: Prof. Dr.-Ing. habil. Stefan Krauter | Elektrische Energietechnik (EET)

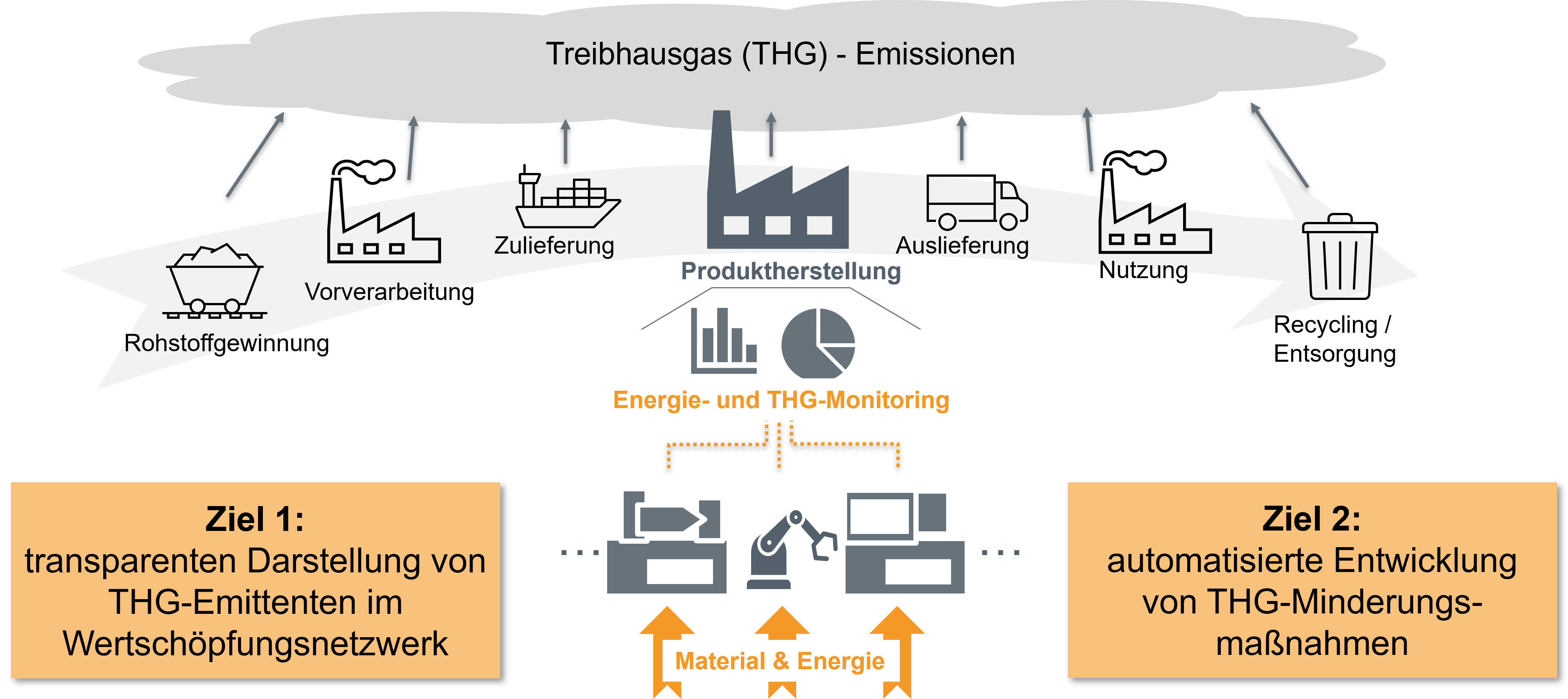

Im Projekt „Climate neutral Business in Ostwestfalen-Lippe (Climate bOWL)“ arbeiten Wissenschaftler*innen der Universität Paderborn, vertreten durch den Software Innovation Campus Paderborn und das Fachgebiet Leichtbau im Automobil, mit der Universität Bielefeld und den Praxispartnern Miele, GEA, Phoenix Contact sowie NTT Data interdisziplinär zusammen, um Unternehmen bei der Erreichung von Klimaschutzzielen zu unterstützen. Auf dem Weg zur Klimaneutralität bedarf es einer ganzheitlichen Herangehensweise, die ressourceneffizient die Aggregation und Bewertung von Treibhausgasemissionen (THGE) sowie die Identifizierung und Priorisierung von THGE-Reduktionsmaßnahmen ermöglicht. Dieser Herausforderung nimmt sich das Projekt Climate bOWL mit der Entwicklung eines digitalen Assistenzsystems an, welches Unternehmen bei der standardisierten und automatisierten Datenerhebung sowie bei der Identifizierung von Effizienzpotentialen unterstützt. Das Projekt wird im Rahmen des Spitzenclusters „it’s OWL“ seit April 2022 mit 1,86 Millionen Euro vom Ministerium für Wirtschaft, Innovation, Digitalisierung und Energie des Landes Nordrhein-Westfalen gefördert, das Gesamtvolumen des Projektes beträgt 3,16 Millionen Euro.

Projektkoordination: Dr.-Ing. Florian Schlosser | Software Innovation Campus Paderborn | FG Energiesystemtechnik

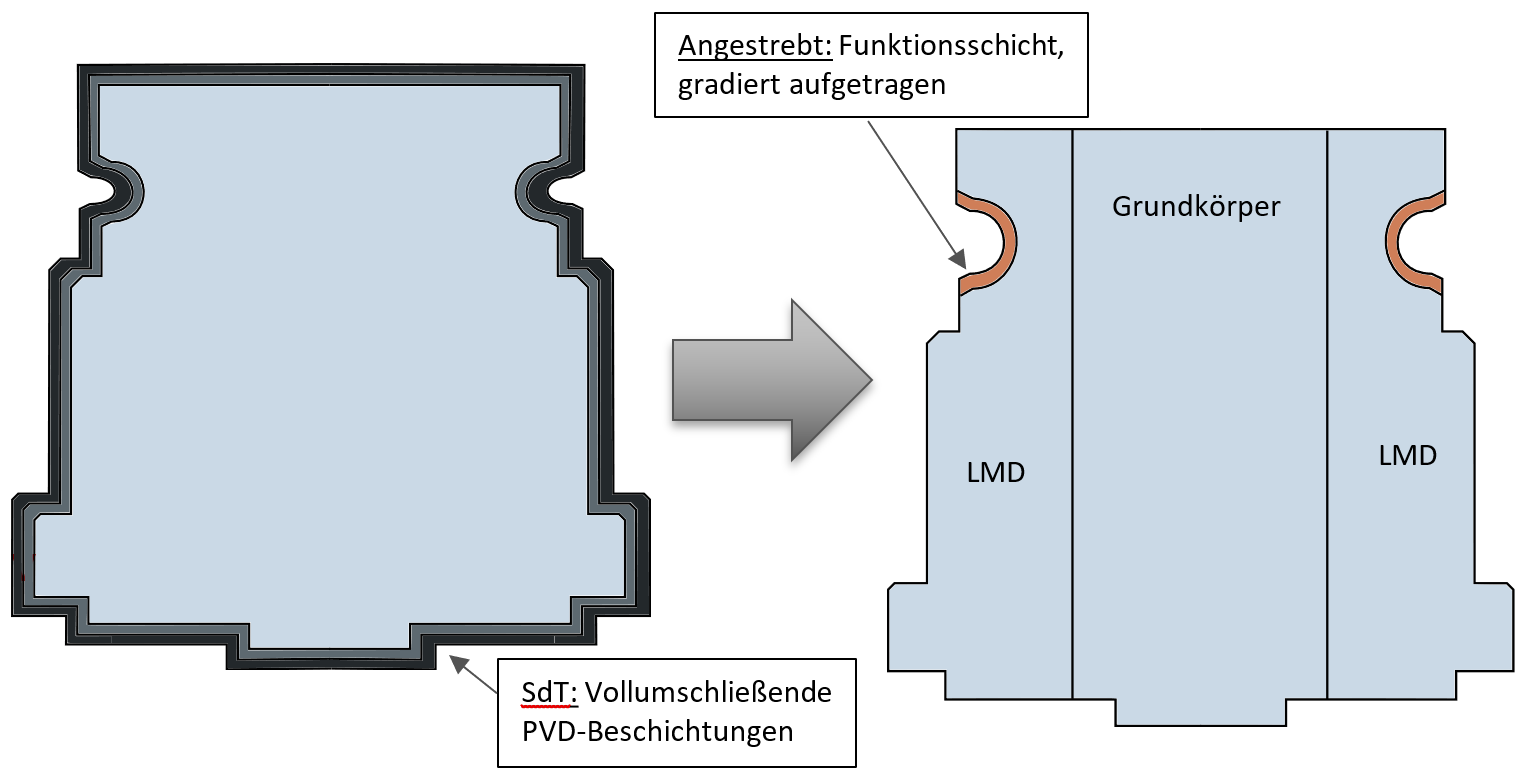

Dieses Forschungsprojekt wird im Rahmen der industriellen Forschung mit dem Ziel die Projektergebnisse in Form eines Funktionsmusters mit hohem Innovationsgrad zu demonstrieren behandelt. Die Projektinhalte des Vorhabens zielen primär darauf ab, Prozesse und Technologien zur Herstellung von Werkzeugen für die Edelstahlrohrumformung zu entwickeln, demonstrieren und abschließend anhand der Prüfung am Funktionsmuster zu validieren. Die Produktion und Applikation der Teile müssen dabei besonders auch aus finanzieller Sicht attraktiv sein, da sie u.a. Einsatz in Kostengetriebenen Branchen wie der Automobilzuliefererindustrie finden. Das Ziel ist die Effizienzsteigerung in der Produktion bei gleichzeitigen Kosteneinsparungen und niedrigeren Betriebskosten durch verlängerte Austauschzyklen.

Kontakt: Stefan Gnaase | Leichtbau im Automobil

Dieses Vorhaben wird mit Zuwendungen des Bundesministeriums für Wirtschaft und Energie im Rahmen der Richtlinie „Technologietransfer-Programm Leichtbau (TTP LB)" gefördert.

Teilprojekt im SPP 2122: Neue Materialien für die laserbasierte additive Fertigung

Prof. Dr.-Ing. Guido Grundmeier, Technische und Makromolekulare Chemie

Prof. Dr.-Ing. Mirko Schaper, Lehrstuhl für Werkstoffkunde

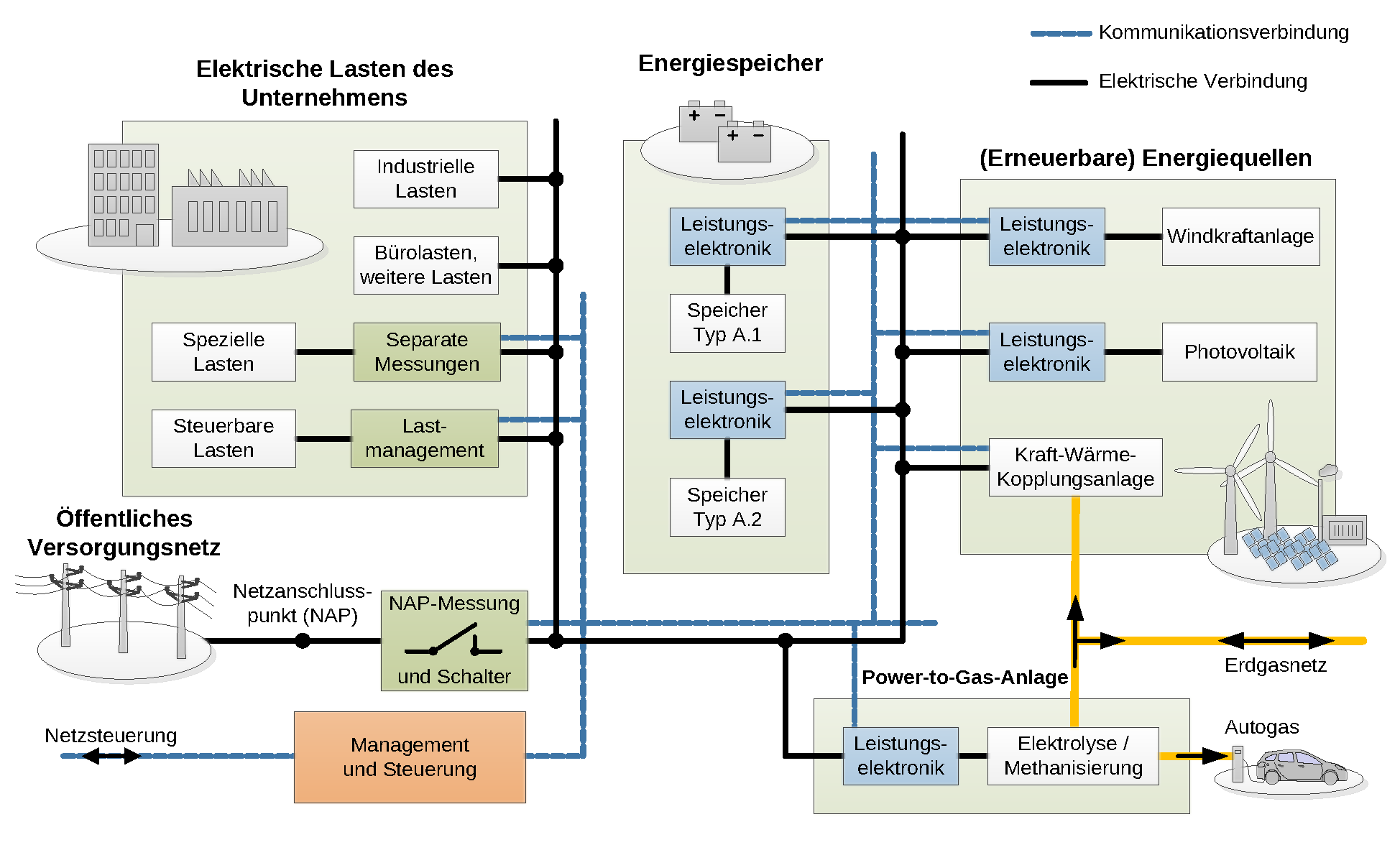

Unter der Leitung des Fachgebiets Leistungselektronik und Elektrische Antriebstechnik (LEA) entwickelt das KET die Infrastruktur, mit der das gekoppelte Verhalten von z. B. Batteriespeichern, Windkraftanlagen, Photovoltaikanlagen oder Blockheizkraftwerken im Labor machgebildet werden kann. Mit dem Microgrid-Labor (μG-Lab) in Paderborn wird eine Plattform für zukünftige Forschungs- und Entwicklungsprojekte geschaffen, um neue innovative Konzepte unter realistischen Bedingungen zu testen und zu verifizieren.

Kontakt: Dr.-Ing. Karl Stephan Stille | Leistungselektronik und Elektrische Antriebstechnik (LEA)

Optimierungsbasierte Entwicklung von Hybridwerkstoffen

Ziel von „HyOpt“ ist es, den anforderungsgerechten Leichtbau mit verschiedenartigen Werkstoffen voranzutreiben. Dafür entwickeln die WissenschaftlerInnen eine Toolbox, die dem Design neuer Hybridwerkstoffe dient. Diese besteht aus einer Softwarelösung sowie aus smarten und anpassungsfähigen Fertigungsprozessen, die für die Herstellung der Werkstoffe notwendig sind. Letztlich wird damit auch die Weiterverarbeitung zu Leichtbaukomponenten ermöglicht. Das Vorhaben, das ein Volumen von rund zwei Millionen Euro hat, wird bis April 2022 vom Land NRW und der EU aus Mitteln des Europäischen Fonds für Regionale Entwicklung (EFRE) gefördert.

Ansprechpartner:

Steffen Tinkloh, ILH | Leichtbau im Automobil

Ziel des Projektes, das gemeinsam von deutschen sowie mongolischen Partner verfolgt wird, ist die Entwicklung eines für die harschen Bedingungen der Mongolei geeigneten Heizsystems, das regenerativ mittels Photovoltaik (PV) erzeugte Energie in Wärme (H) umwandelt und speichert.

Kontakt: Emre Acar | Fluidverfahrenstechnik

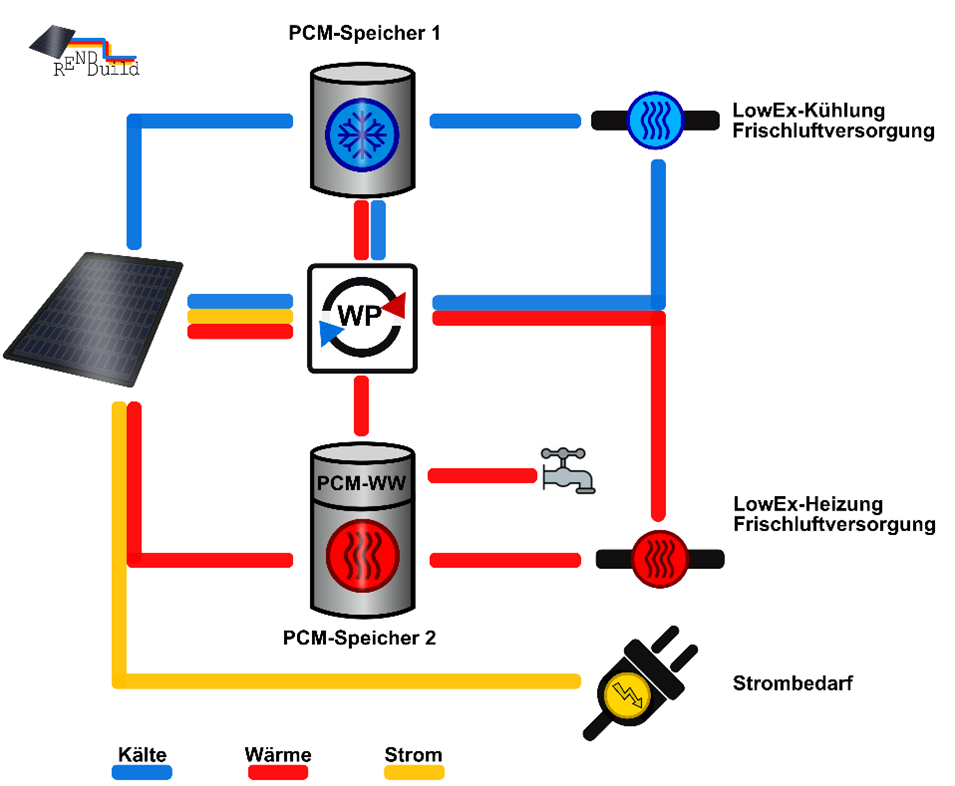

Im Rahmen des Projektes RENBuild wird ein innovatives Gesamtkonzept zur kombinierten regenerativen Versorgung von Gebäuden mit Wärme, Kälte, Strom und Frischluft entwickelt und im realen Einsatz evaluiert. Im Fokus steht dabei eine möglichst umfassende und effiziente Nutzung zur Verfügung stehender regenerativer Umweltenergie und die Verknüpfung mit LowEx-Systemen zur Gebäudekühlung, Heizung und Lüftung. Ziel ist es, ein Gewerke übergreifendes Gesamtsystem zu entwickeln, dessen optimierte Komponenten eine möglichst hohe Energieeffizienz bei gleichzeitiger Nutzung regenerativer Energien erlauben.

Kontakt: Matti Grabo | Fluidverfahrenstechnik