Ausgangslage

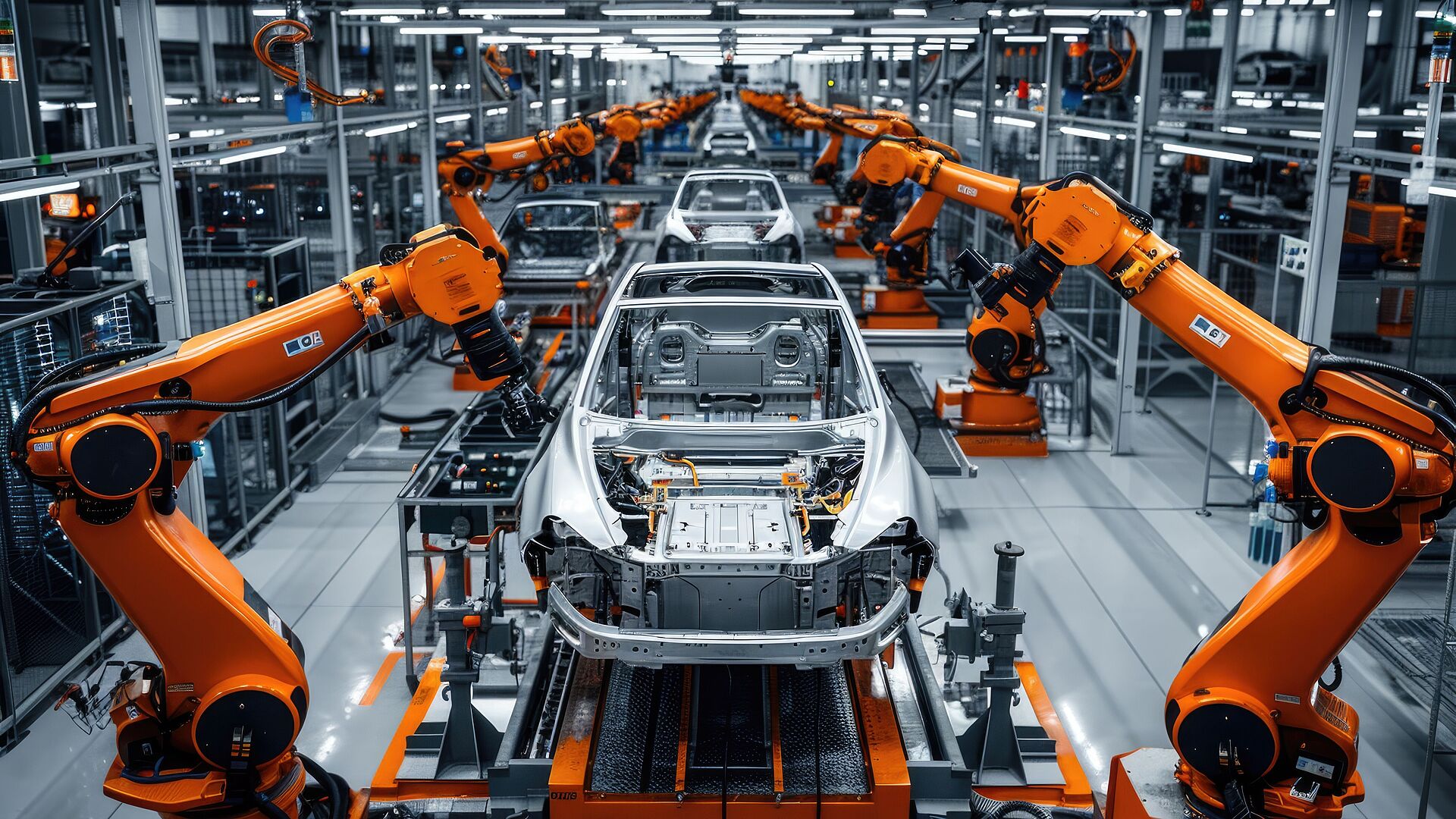

Presshärtbare Stähle werden seit Mitte der 80er Jahre zur Herstellung hochfester Strukturbauteile im Automobilen Leichtbau verwendet. Seitdem spielen sie eine wichtige Rolle bei der Einhaltung immer strenger werdender Sicherheitsvorschriften und Klimaziele. Die Anzahl der gefertigten Bauteile pro Jahr steigt seit der Einführung des Verfahrens stetig an. Während im Jahr 1987 noch 3 Millionen Teile pro Jahr gefertigt wurden, wird die Anzahl der gefertigten Teile im Jahr 2017 auf bereits 300 Millionen geschätzt. Moderne Automobilkarosserien weisen einen Anteil pressgehärteter Bauteile an der Gesamtmasse des BIW von bis zu 40% auf. Dies verdeutlicht die Relevanz des Verfahrens für die Automobilindustrie und die Bedeutung, die es zur Herstellung leichter, widerstandsfähiger Karosseriekomponenten besitzt.

Im industriellen Presshärteprozess erfolgt die Erwärmung der Platinen üblicherweise in einem Durchlaufofen, wie z.B. dem Rollenherdofen. Aufgrund der Wärmeübertragung im Ofen in Form von Strahlung und Konvektion werden Aufheizzeiten von bis zu 5 Minuten benötigt, um die Platinen auf eine Temperatur von 950°C zu erwärmen. Damit genügend Platinen zur Einhaltung des Pressentaktes zur Verfügung stehen, müssen die Öfen entsprechend lang ausgelegt werden. Dies führt dazu, dass typische Ofenlängen von mehr als 40m erreicht werden. Hinzu kommt, dass Rollenherdöfen einerseits lange Auf- und Abkühlzeiten besitzen, andererseits kann es bei starken Temperaturschwankungen zu einer Beschädigung der zum Stückguttransport eingesetzten Keramikrollen kommen. Daher werden die Öfen häufig auch während eines Produktionsstillstandes weiter beheizt, um einen reibungslosen Betrieb zu gewährleisten. Dies führt auch bei Stillstand einer Produktionslinie zu einem hohen Energiebedarf.

Idee

Die induktive Erwärmung bietet hier als Alternative viele Vorteile gegenüber dem konventionellen Rollenherdofen. Durch die direkt im Bauteil erzeugte Wärme können höhere Heizraten und bessere Wirkungsgrade als bei der Wärmeübertragung durch Konvektion und Strahlung realisiert werden. Dies macht die Induktion zu einem platzsparenden und energieeffizienten Verfahren zur Erwärmung von Stahlbauteilen. Das Verfahren findet daher auch schon beim Schmelzen, Schmieden und der Wärmebehandlung von Bauteilen industrielle Anwendung. Aber auch das Potential der Induktion zur Erwärmung von Blechplatinen im Presshärteprozess wurde in den letzten Jahren vermehrt untersucht. Ein großer Schwerpunkt dieser Untersuchungen ist der Einfluss der induktiven Erwärmung auf die Homogenität der Erwärmung und die Bauteileigenschaften der Blechplatinen.

Um industrierelevante, repräsentative Ergebnisse zu gewinnen, sollen dieser innovative Fertigungsprozess, die dazugehörige Fertigungsanlage sowie die benötigte Infrastruktur in einem realen Umfeld betrachtet und erprobt werden. Dazu erfolgt deren Integration in den Experimentierraum Neue Mobilität OWL (Neue Mobilität Ostwestfalen-Lippe), wodurch auch ihre frühzeitige Ausrichtung an zukünftigen Arbeits- und auch Lebensbedingungen ermöglicht wird. Die Clusterinitiative Neue Mobilität OWL (NeMo.OWL) setzt sich als Ziel, bisher isoliert betrachtete Forschungsfelder, die „Mobilitätsforschung“, „Fahrzeugkonzepte“, „Energiesysteme“ und „Digitale Ökosysteme“ ganzheitlich in einem Experimentierraum zu verzahnen. Damit sollen hocheffiziente Technologien für einen nachhaltigen Schutz des Klimas und der natürlichen Ressourcen umsetzbar werden. Die Bereitstellung und das Management von Angebot und Nachfrage nachhaltiger Energien für Fertigungsprozesse, das alltägliche Leben und die Mobilität im Experimentierraum ist Gegenstand der Energieplattform. Hierbei werden verschiedene vielversprechende Technologiepfade, wie beispielsweise die Wasserstofftechnologie und die Kopplung der Strom- und Wärmesysteme, untersucht. Besonders attraktiv ist dabei auch die Sektorkopplung, da der Anteil regenerativ gewonnenen Stroms im Kreis Paderborn bereits 2018 über 100% lag [HSH18]. Abgebildet wird der gesamte Experimentierraum in einem digitalen Ökosystem, welches die Planung, die Koordination und den Betrieb des Gesamtsystems ermöglicht. Auf Basis der Forschungsergebnisse kann die Entwicklung neuer Produkte damit in einer vollständigen Systemumgebung erfolgen, so dass die Wechselwirkung eines neuen Produkts mit seiner Systemumgebung in den Entwicklungsprozess einfließen kann. Dies führt zu innovativen, maßgeschneiderten Produkten und damit zu hohen Verwertungs- und Umsetzungspotentialen. Über 50 Netzwerkpartner unter Federführung der Universität Paderborn haben sich bisher zusammengefunden, um die Neue Mobilität OWL durch Experimente und Anwendungen zu einem Vorzeigeprojekt für NRW zu machen.

Forschungsziele

Aufbau einer Produktionslinie für das Presshärten von Blechkomponenten mit induktiver Erwärmung und Fertigung von Demonstrator-Bauteilen

Ziel ist der Nachweis der Serientauglichkeit des Gesamtkonzeptes. Der Aufbau der Produktionslinie soll unter dem Gesichtspunkt der Energieeffizienz erfolgen. Dabei sollen die Vorteile einer Induktionsanlage bezüglich des Platzbedarfes ausgenutzt werden, um ein möglichst effektives Anlagenlayout unter Berücksichtigung von Transport, Erwärmung und Umformung zu ermöglichen.

Implementierung der Produktionslinie in den Experimentierraum Neue Mobilität OWL

Anhand eines virtuellen Zwillings des Energiesystems des gesamten Experimentierraums wird ein Optimierungsalgorithmus modelliert, welcher ein Energiemanagementsystem zur Koordination der Stromflüsse darstellt. Dieses soll eine optimale Ausnutzung regenerativer Energien auf Basis der aktuellen und zukünftigen Wetterlage, zur Verfügung stehender Energiespeicher und des Fertigungsplanes ermöglichen. Außerdem soll die energetische Infrastruktur einer induktiv betriebenen Presshärtelinie erschlossen werden. Diese wird auf Basis des Energiemanagementsystems in das regenerative Energienetz der Neuen Mobilität OWL implementiert.

Ermittlung von Geschäfts- und Betriebsmodellen für eine induktiv betriebene Presshärtelinie

Eng verknüpft mit dem Energiemanagementsystem sollen hier Betriebsmodi für einen Anlagenbetrieb ermittelt werden. Ziel ist es ein System zu entwickeln, was in Kommunikation mit Maschinengrößen, Energiemanagement und Auftragslage eine optimierte, energieeffiziente und wirtschaftliche Fertigung von Bauteilen ermöglicht.

Bilanzielle Betrachtung einer induktiv betriebenen Presshärtelinie

Auch sollen die benötigten Energie- und Rohstoffbedarfe zur Fertigung von Bauteilen ermittelt und mit bestehenden Fertigungsmethoden abgeglichen werden. Das Ziel ist der Nachweis eines ökologisch-ökonomischen Vorteils einer mit regenerativem Strom betriebenen Fertigungslinie gegenüber der Nutzung fossiler Energieträger. Im Sinne der steigenden Nachfrage nach Lieferkettenverantwortung sollen dabei auch vorgelagerte Prozesse zur Bereitstellung der notwendigen Ressourcen berücksichtigt werden.